PMP中的控制图是干什么的

在PMP(项目管理专业人士)中,控制图是一种用于监控项目过程稳定性和检测异常波动的统计工具,属于质量管理领域的核心方法之一。其核心作用是通过分析过程数据的变化趋势,帮助项目经理及时识别潜在问题,避免缺陷扩散,确保项目输出符合预期标准。以下是其具体功能和用途的详细说明:

一、PMP中控制图的核心功能

监控过程稳定性

作用:通过绘制过程数据的统计分布(如均值、范围),直观展示过程是否处于“受控状态”(即仅受随机因素影响)。

示例:在软件测试中,通过控制图监控每日发现的缺陷数量,若数据点始终在控制限内波动,则说明测试过程稳定;若超出控制限,则需调查异常原因。

区分随机波动与异常波动

随机波动:由正常过程变异引起(如不同测试人员的经验差异),无需干预。

异常波动:由特殊原因引起(如测试环境故障、需求变更),需立即处理。

示例:若某天缺陷数突然激增,且后续数据持续偏离控制限,则可能是测试用例覆盖不足或代码提交错误导致的异常。

预测过程能力

作用:通过分析控制图的历史数据,评估过程是否能够持续输出符合质量要求的结果。

示例:若控制图显示缺陷率长期稳定在目标值以下,则说明测试过程能力较强;反之则需优化流程。

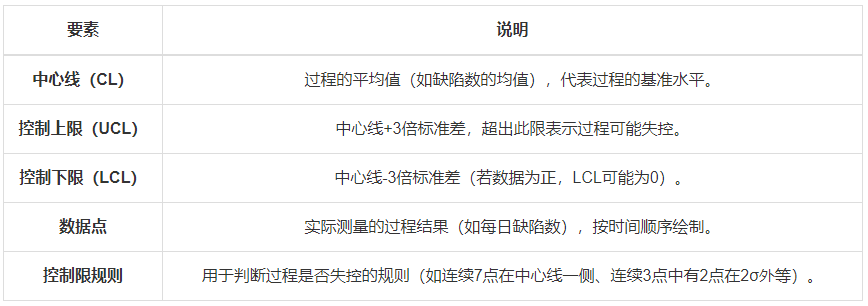

二、PMP中控制图的关键要素

三、PMP中控制图的使用步骤

确定监控对象

选择关键质量特性(KQC)作为监控指标,如缺陷数、任务完成时间、成本偏差等。

收集数据

按固定周期(如每日、每周)收集数据,确保数据真实、完整。

计算控制限

根据数据类型(计量型/计数型)选择合适的公式计算中心线、UCL和LCL。

绘制控制图

使用Excel、Minitab等工具绘制控制图,标注中心线、控制限和数据点。

分析并采取行动

受控状态:继续监控,无需调整过程。

失控状态:启动根本原因分析(如5Why法),采取纠正措施(如修订测试用例、加强代码审查)。

四、PMP中控制图的实际应用场景

质量管理

示例:在生产线上监控产品尺寸偏差,若控制图显示尺寸持续超出UCL,则可能是模具磨损导致,需更换模具。

进度管理

示例:监控任务完成时间的波动,若某阶段任务连续超期,则可能是资源分配不足或任务难度估计错误。

成本管理

示例:监控项目成本偏差,若控制图显示成本持续超支,则需审查预算分配或采购流程。

五、PMP中控制图的注意事项

数据准确性

确保数据来源可靠,避免因测量误差导致误判。

及时响应

一旦发现失控信号,需立即调查原因并采取措施,避免问题扩大。

持续改进

将控制图与PDCA循环结合,通过持续优化过程减少变异。

避免过度解读

仅依据控制图规则判断过程状态,避免主观臆断。

六、总结

控制图是PMP®中用于过程监控和质量控制的关键工具,通过统计方法帮助项目经理:

实时掌握过程状态(受控/失控);

快速定位异常原因;

预防缺陷扩散。

其核心价值在于将质量管理从“事后检验”转变为“事前预防”,从而提升项目交付的成功率。在实际应用中,需结合项目特点选择合适的控制图类型(如X-bar图、P图、C图等),并与其他工具(如因果图、直方图)配合使用,以实现全面的质量管理。

- 上一篇:PMP认证里面的帕累托图怎么用

- 下一篇:成都市PMP证书有补贴吗

相关阅读

- PMP控制图的控制线介绍08-16

- PMP控制图七点规则介绍08-01

-

国家软考高级-系统规划与管理师

8月14-31日 在线咨询 -

国家软考高级-系统架构设计师

8月18-02日 在线咨询 -

容器+Kubernetes认证管理员(CKA)

8月20-30日 在线咨询 -

软件工程造价师认证

8月20-22日 在线咨询 -

CDSP数据安全认证专家

8月22-23日 在线咨询 -

人工智能实践项目案例分析与实战应用

8月24-27日 在线咨询 -

DAMA国际数据管理专业人士CDMP认证&DAMA中国数据治理工程师CDGA认证

8月25-27日 在线咨询 -

数据资产管理师CDAM认证

8月26-28日 在线咨询 -

国家注册信息安全专业人员CISP认证

8月27-31日 在线咨询 -

国家注册信息安全专业人员CISP-PTE渗透测试工程师认证

8月27-31日 在线咨询 -

ITSS-IT服务项目经理认证

8月27-29日 在线咨询 -

ITSS-IT服务工程师认证

8月27-28日 在线咨询 -

DAMA中国数据治理专家CDGP认证

8月28-30日 在线咨询 -

网络安全技术与攻防实战

8月28-30日 在线咨询 -

产品全生命周期管理运营与增长实战

8月28-30日 在线咨询

-

全国报名服务热线

400-626-7377

400-626-7377

-

热门课程咨询

在线咨询

在线咨询

-

微信公众号

微信号:zpitedu

微信号:zpitedu

400-626-7377

400-626-7377